A conceção dos veículos de luxo e performance atuais é cada vez mais complexa. Basta vermos o sistema eletrónico extremamente sofisticado de um Jaguar moderno, que pode incorporar até 100 unidades de controlo eletrónico, 100 milhões de linhas de software e até 10 000 requisitos de produto diferentes em cada modelo.

Utilizando os conhecimentos adquiridos em indústrias de tecnologia avançada, como a aeroespacial e de Fórmula 1™, a engenharia virtual proporcionar níveis de performance e qualidade que não poderiam ser atingidos através de processos de design tradicionais e está a revolucionar a forma como os veículos Jaguar atuais, e os veículos futuros, são desenvolvidos.

No centro da nossa abordagem encontra-se um investimento anual de 13 milhões de libras em engenharia virtual. As ferramentas como o software de Dinâmica Computacional de Fluidos (CFD) e de Engenharia Assistida por Computador (CAE) podem ser utilizadas para modelar virtualmente muitas zonas diferentes de um veículo – da aerodinâmica à gestão térmica, passando pela suspensão e conceção da estrutura de embate, até ao desenvolvimento e durabilidade do motor e transmissão. Podem, inclusivamente, simular a conceção de detalhes, como os limpa-para-brisas, utilizando a modelação aeroacústica de fluxos de ar reais instáveis para minimizar o ruído gerado.

O aspeto mais visível deste compromisso com a engenharia virtual é o Centro de Inovação Virtual, o qual tem como objetivo dar vida a grande parte destas simulações. Situado no Centro de Engenharia da Jaguar, em Gaydon, representou um custo de desenvolvimento de 2 milhões de libras e um investimento adicional de 3 milhões de libras para proporcionar a expansão da gama de ferramentas virtuais para apoiar o processo de desenvolvimento.

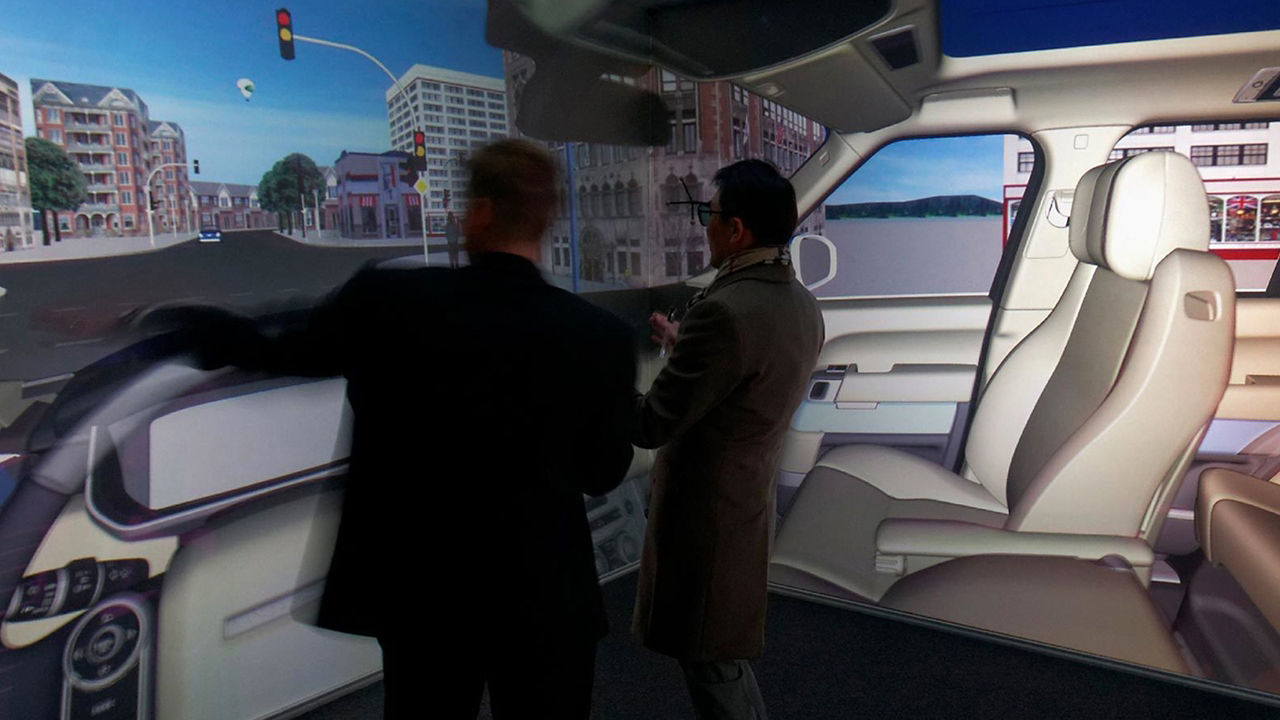

Estas funções incluem um Ambiente Virtual Assistido por Computador 3D (CAVE) onde oito projetores digitais de alta resolução criam uma imagem 3D em tamanho real a partir de modelos gerados por computador. Com óculos 3D, os operadores podem visualizar e manipular a imagem utilizando uma varinha de controlo, permitindo-lhes otimizar os designs exteriores, o espaço interior e as posições dos bancos, a visibilidade e as disposições dos controlos.

No Laboratório Ergo de Realidade Virtual e na Plataforma de Realidade Aumentada, os engenheiros e os designers podem utilizar ecrãs montados na cabeça para entrar num veículo, enquanto a plataforma táctil multifunções e a tecnologia háptica permitem um envolvimento com o veículo e respetivos controlos. Utilizando a Análise Ótica de Performance, podem, inclusivamente, simular os reflexos dos componentes interiores e da iluminação no para-brisas.

Laboratório Ergo de Realidade Virtual da JLR, Gaydon

Outras ferramentas, como a Parede à Escala 1:1, permitem aos designers visualizarem imagens de CAD dos designs dos novos veículos em tamanho real, enquanto um Simulador de Condução extremamente avançado permite aos engenheiros desenvolver a dinâmica de condução e otimizar as características de ruído, vibração e rispidez sem sair do edifício.

Esta abordagem centrada na engenharia virtual já define, atualmente, a forma como os modelos atuais e futuros são concebidos. Por exemplo, durante o desenvolvimento do XE, foram realizadas 1,8 milhões de simulações, que utilizaram 36 milhões de horas de CPU em simulação e produziram 1200 TB de dados.

Cerca de 40% dos requisitos de design e performance para veículos Jaguar Land Rover são atualmente verificados através de ferramentas de simulação virtual e estamos a colaborar com diversos parceiros especializados para atingir o nosso objetivo de 100% em 2020.

MAIS HISTÓRIAS

PROCESSO DE TESTE

Publicação: 18-08-2016

Em cada fase de design, desenvolvimento e produção, todos os componentes de um Jaguar são submetidos a milhares de testes e verificações de segurança, durabilidade e qualidade, assegurando que o produto final é o veículo mais fiável e seguro que pode conduzir.